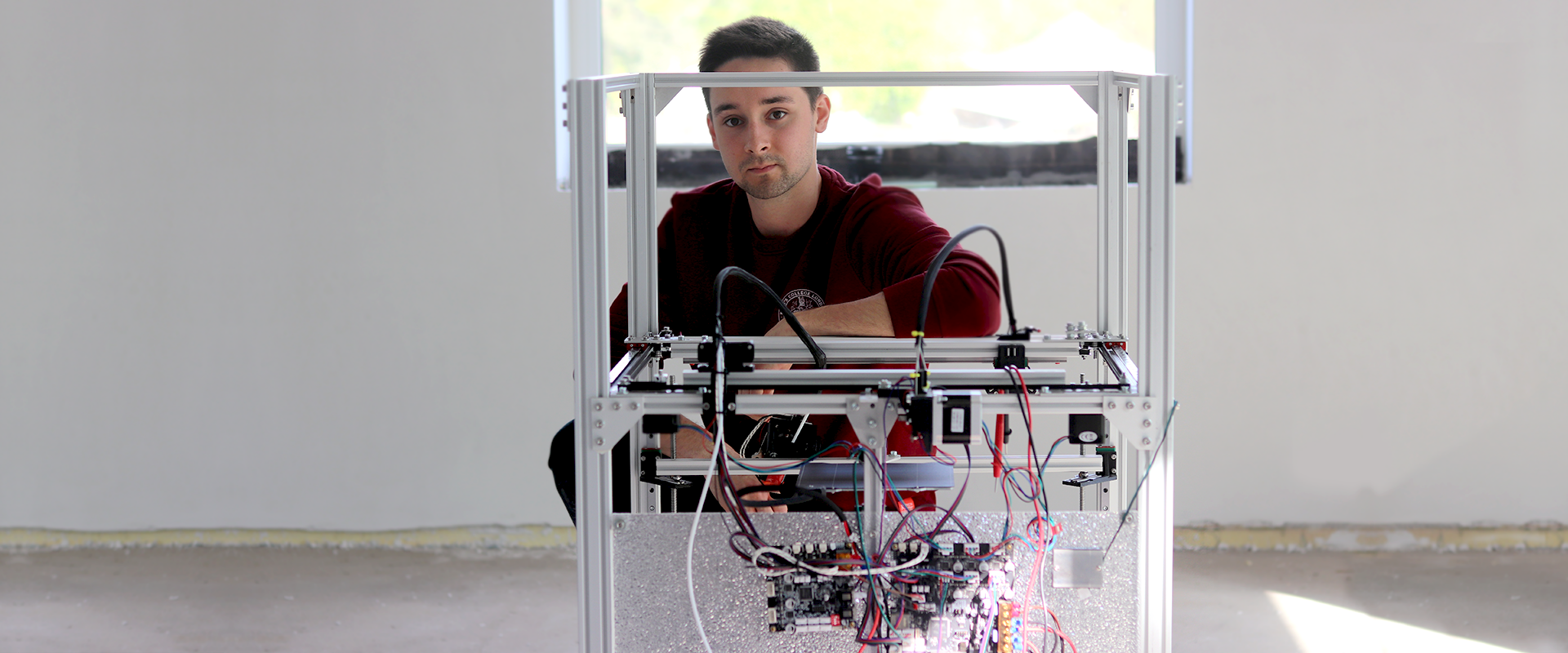

Meet the makers : Sean Nachtrab, Ingénieur en Machine Learning

Mon intérêt pour l’électronique est apparu quand j’étais assez jeune et en secondaire. Suite à une envie de démonter et réparer des choses, j’ai commencé à toucher à la programmation mais aussi à développer mes propres circuits électroniques pour un produit que j’ai fabriqué et vendu à une dizaine d’unités.

Aujourd’hui, de « titre », je suis machine learning engineer, c’est-à-dire que je développe des “intelligences artificielles”, c’est ce qui a été l’objet de mes études à l’université pendant mon bachelier en informatique. Je travaille désormais dans une start-up dans laquelle mes tâches sont assez variées entre le machine learning et plus généralement la programmation mais également le prototypage et le suivi du développement du premier produit de la start-up.

Comment es-tu arrivé dans un fablab ? Qu’est-ce qui t’a motivé à venir ?

La première fois que je me suis rendu dans un fablab c’était pour imprimer mes circuits électroniques, j’ai découvert l’univers du fablab et les outils qui s’y trouvent. Toujours durant mes secondaires, je suis retourné dans un fablab dans le cadre scolaire pour un concours où nous devions développer un projet dans le but de gagner un vol zéro gravité.

Mais ma première expérience vraiment marquante dans un fablab, c’était un peu plus tard quand j’ai suivi une formation de soudure durant laquelle j’ai rencontré quelques chouettes personnes. Ça m’a permis de me faire des contacts dans ce monde et c’est d’ailleurs grâce à eux que j’ai appris l’existence de la découpeuse jet d’eau du cityfab3 que je suis venu utiliser plus tard.

Quels sont pour toi les avantages de fréquenter un fablab?

Les fablabs m’ont donné accès à certaines compétences mais surtout à des outils beaucoup plus gros et chers que ceux que je pouvais me procurer. La découpeuse jet d’eau en est le meilleur exemple, mais même le poste à souder ou les fraiseuses numériques CNC que j’ai pu utiliser sont déjà des outils «inaccessibles» en temps normal. Pouvoir se former à l’utilisation de ces machines m’a permis d’acquérir des connaissances que je transporte encore avec moi aujourd’hui, notamment dans la start-up pour laquelle je travaille, et qui nous ont fortement aidé pour le produit que j’ai prototypé. Nous avons eu besoin de CNC, d’électronique, de soudure, etc., et c’est toutes des choses que j’ai pu réutiliser sans avoir à consulter des gens qui coutent très chers. Ça m’a vraiment donné la possibilité d’amener mes idées dans le monde réel.

Quelle est ta machine (numérique) de prédilection ? Pourquoi ?

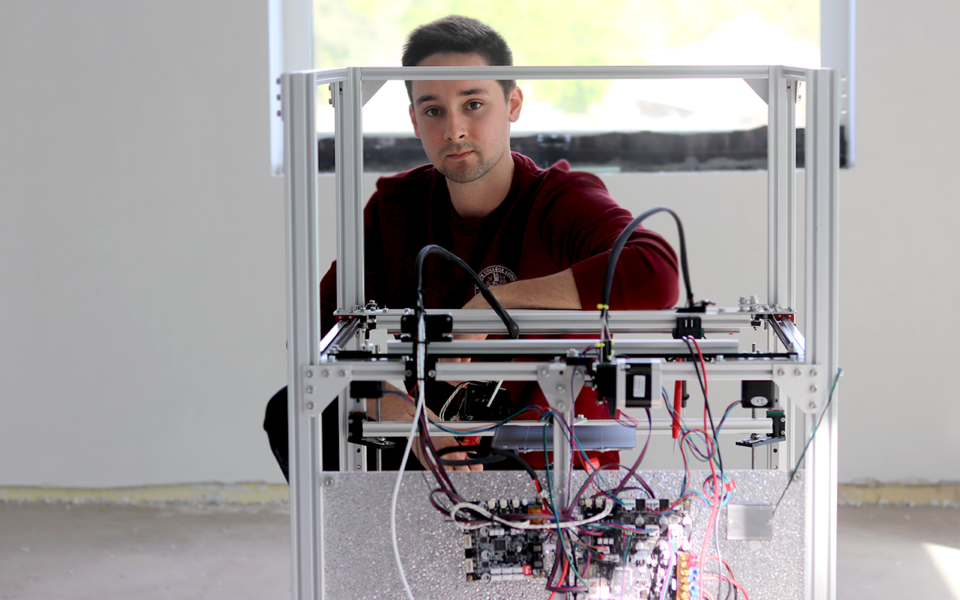

J’ai une imprimante 3D chez moi et c’est la machine que je préfère parce qu’elle est vraiment accessible à tous, niveau prix et simplicité, avec une utilisation assez vaste. J’ai déjà aidé des bidouilleurs de tous les âges à se former, de la secondaire aux retraités.

En plus, c’est un outil qui permet de faire des tests ou de fabriquer rapidement des prototypes. C’est quelque chose qui me tient à cœur, car quand on développe un produit, il faut être capable de passer assez vite de l’idée aux prototypes et ensuite à quelque chose de fini et qui fonctionne bien. S’il faut attendre des semaines en passant par des professionnels pour chaque étape, ça créée une friction qui ralenti le processus de raffinement de l’idée; l’imprimante 3D permet de prototyper en quelques heures ce qui prendrait d’habitude plusieurs jours.

Ton conseil à une personne qui n’est jamais venue dans un fablab/atelier partagé ? et aux makers ?

Qu’on se rende dans un fablab ou tout autre endroit où l’on va apprendre quelque chose, je pense qu’il faut avoir une idée de projet intéressant derrière la tête. C’est en passant de projet en projet, en apprenant à utiliser différents outils, en suivant sa curiosité et en se concentrant sur l’apprentissage qu’on avance et qu’on peut voir plus grand. Se disperser en essayant toutes les machines, c’est chouette dans un premier temps mais, souvent, ça n’aboutit à rien.

Parle-nous de ton/tes projet/s.

Dans mon temps libre, j’ai deux projets qui avancent plus ou moins vite.

Le premier c’est la fabrication de ma propre CNC multi outils. Pour l’instant, il n’y a qu’un seul outil mais à terme il serait possible de passer de la découpe CNC à de l’impression 3D ou même de la découpe laser dans le futur. Pour ce projet, j’ai réalisé tous les plans moi-même avec l’aide de ressources open-source et j’ai utilisé la jet d’eau du cityfab3 pour découper des pièces en aluminium.

Mon autre projet est en partie celui pour lequel je me suis formé à la soudure. J’ai racheté une vieille camionnette électrique accidentée afin de récupérer sa batterie et de la raccorder à une ancienne voiture que j’ai également trouvé en seconde main. J’aurai à nouveau besoin de découper de l’alu à la jet d’eau et de le souder à la voiture pour faire en sorte de fixer la batterie. Ce projet prend un peu plus de temps à avancer parce qu’il nécessite plus d’espace et de muscles on va dire.

Je prends vraiment du plaisir à travailler pour ces deux projets en parallèle du travail, car ça me permet de sortir un peu de l’ordinateur pour bosser avec mes mains.

Toi aussi tu souhaites utiliser une découpeuse jet d’eau? Découvre toutes les formations du cityfab3 ici.